La start-up de batteries aéronautiques H55 – issue du projet Solar Impulse – salue une étape majeure en ayant prouvé avec succès au régulateur européen que ses modules de batteries Adagio sont certifiables.

Cela fait suite à une campagne d’essais de six mois, achevée le 19 décembre, supervisée par l’Agence de la sécurité aérienne de l’Union européenne.

« Pour nous, c’est un moment fantastique – personne d’autre n’a atteint ce niveau », déclare Andre Borschberg, président exécutif et co-fondateur.

Il est important de noter que les évaluations ont utilisé des modules de batterie de production construits par H55 dans son usine de Sion, en Suisse, plutôt que du matériel prototype.

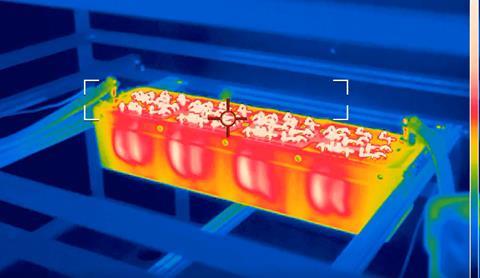

H55 a construit plus de 100 articles de test pour la campagne, qui couvraient les conditions environnementales, de sécurité, de fonctionnement et de performance dans les pires modes de défaillance, y compris des tests d’emballement thermique sans propagation.

Plutôt que de tenter de contenir un emballement thermique par un blindage – en abritant généralement les cellules dans un boîtier en titane ignifuge – le H55 opte pour une approche différente, empêchant la propagation du feu au niveau des cellules.

Ceci est réalisé en « encapsulant » les cellules afin que l’énergie soit libérée dans une direction spécifique, loin des autres cellules « afin que nous puissions la guider hors du module de manière contrôlée », dit-il. «Cela nous permet d’éviter toute propagation du feu aux cellules voisines», précise-t-il.

Bien qu’il ne s’agisse pas d’une approbation en soi – les batteries sont certifiées comme faisant partie du système de propulsion ou de l’avion lui-même – les travaux fournissent néanmoins aux avionneurs un élément de base réglementaire crucial.

« Dans les deux cas, ils demandent que la batterie passe ces tests. En les ayant déjà effectués, nous pouvons fournir à l’avionneur la pile de documents le prouvant. «

« Cela contribuera à accélérer le développement et la commercialisation des avions électriques. »

Borschberg affirme que le H55 atteint une « assez bonne » densité énergétique d’environ 200 Wh/kg au niveau du module.

« Bien sûr, vous verrez des gens proposer 300 (Wh/kg), mais vous disposez d’une technologie que vous ne pouvez pas certifier parce que vous ne pouvez pas maîtriser l’incendie, ou vous ne pouvez pas avoir une production stable car il s’agit d’une technologie de production spéciale en laboratoire », ajoute-t-il.

L’usine de fabrication de batteries du H55 à Sion, dimensionnée pour fabriquer 100 packs de batteries par an, est désormais prête à monter en puissance ; Borschberg s’attend à ce que les premiers modules de batterie entrent en service début 2027 à bord de l’entraîneur Bristell B23 Energic de construction tchèque.

Outre l’usine de Sion, H55 dispose d’un autre site de production à Montréal au Canada. Ce site soutient son travail avec les sociétés RTX Pratt & Whitney Canada et Collins Aerospace pour démontrer un groupe motopropulseur hybride-électrique à bord d’un turbopropulseur De Havilland Canada Dash 8-100.

Initialement prévu pour voler en 2024, Borschberg affirme que le bi-turbopropulseur modifié prendra son envol plus tard cette année ou au début de 2027.